Việc phát minh công nghệ canh chỉnh trục bằng laser đã tạo ra cuộc cách mạng cho ngành công nghiệp thông qua việc tạo ra các phép đo có độ chính xác cao hơn so với các phương pháp truyền thống. Thông qua truyền thông, các thuật ngữ về hệ thống cân chỉnh laser càng ngày càng phổ biến trong mắt người dùng. Chính vì vậy đôi khi người dùng có thể nghĩ rằng tất cả các hệ thống canh chỉnh laser đều giống nhau, không có gì là khác biệt, mới mẻ cả. Thực tế thì không hoàn như vậy. Đúng là có một số hệ thống vẫn giữ nguyên, nhưng một số hệ thống khác đã tiếp tục phát triển....

Bài viết này nhằm giới thiệu chức năng tiên tiến nhất hiện nay: canh chỉnh thích ứng. Đó là sự kết hợp của những cải tiến cả về phần mềm và phần cứng, cho phép đội ngũ bảo trì giải quyết bất kỳ nhiệm vụ canh chỉnh trục nào, từ các công việc canh chỉnh tiêu chuẩn, hàng ngày, các công việc đơn giản cho đến các nhiệm vụ phức tạp và đầy thách thức như canh chỉnh trục cardan, mặt bích trục đứng với đầu vào hộp giảm tốc, hay các cụm kết nối hộp giảm tốc (canh chỉnh đa trục).

Canh chỉnh thích ứng giúp loại bỏ các sai sót do người dùng gây ra đồng thời mang lại độ chính xác và tốc độ thực hiện cao. Giải pháp thế hệ mới này được ra đời dựa trên 2 nền tảng cơ bản: Công nghệ một laser và trí thông minh nhân tạo dựa trên tình huống (ASI).

Hệ thống canh chỉnh sử dụng công nghệ này giúp tạo sự linh hoạt dựa trên 3 yếu tố then chốt sau:

- Đáp ứng với tài sản / thiết bị

- Đáp ứng với tình huống canh chỉnh

- Đáp ứng với đội ngũ bảo trì

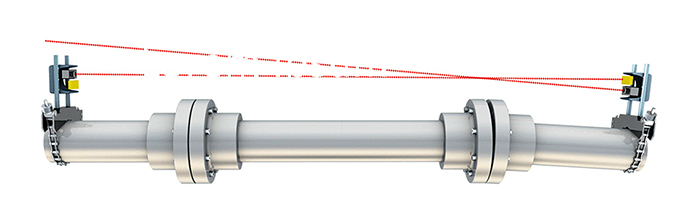

Hình 1 – Hạn chế của công nghệ 2 laser, Quá dải đo khi canh chỉnh trục dài và sai lệch khớp nối lớn.

CÔNG NGHỆ MỘT LASER:

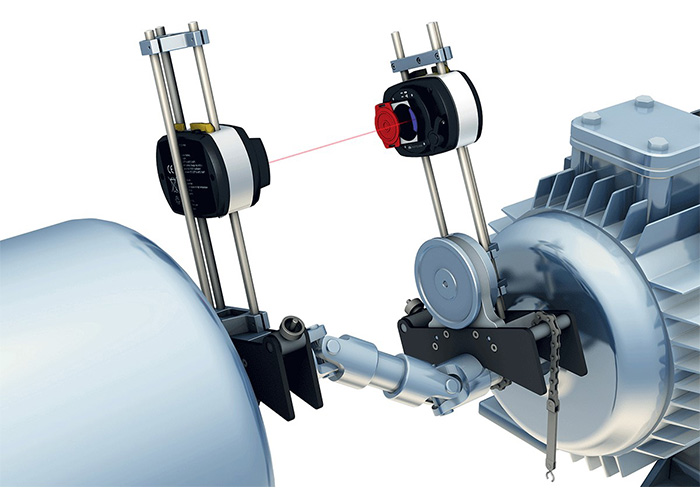

Với công nghệ một laser, người dùng chỉ việc thiết lập duy nhất một nguồn phát laser và cảm biến. Điều này giúp tiết kiệm thời gian mà còn loại bỏ những phiền toái và nguy cơ thiếu chính xác xảy ra khi làm việc với hai tia laser bắn ngược chiều nhau.

Hệ thống hai nguồn laser sẽ gặp thách thức trong suốt quá trình canh chỉnh. Cụ thể khi canh chinh trục có độ dài đáng kể, sẽ xảy ra vấn đề nguồn laser bị lệch ra ngoài khoảng đo của cảm biến (hình 1), tạo ra hiện tượng mất kết nối giữa 2 nguồn phát laser. Vấn đề này khá phổ biến khi canh chỉnh khớp nối dạng "spacer”.

Khi tia laser lệch ra ngoài dải nhận của cảm biến, các kỹ thuật viên sẽ phải tiến hành thực hiện lại phép đo. Có nghĩa là sẽ phải dừng thiết bị, nới lỏng các chân, di chuyển thiết bị, siết chặt các chân này lại và hy vọng các đầu laser sẽ nằm trong dải thu tín hiệu của cảm biến. Quá trình này có thể lập đi lập lại nhiều lần, mỗi lần như vậy sẽ làm tăng thời gian canh chỉnh một cách đáng kể, và làm tăng sai số cho phép đo.

Các hệ thống canh chỉnh laser cơ bản không thể thích ứng. Chúng khuyến cáo nên thực hiện “canh chỉnh thô” trước khi áp dụng laser. Điều này khiến cho người dùng không thể ghi nhận trạng thái ban đầu của thiết bị, cũng như các “canh chỉnh thô” chỉ giúp hiệu chỉnh các sai lệch theo phương song song, bỏ qua các sai lệch về góc.

Hệ thống một laser giúp loại bỏ những nhược điểm này. Với việc tận dụng hai mặt phẳng dò quang học trong một cảm biến duy nhất, các kỹ thuật viên không bao giờ phải dừng lại, nới lỏng, siết chân đế hay thực hiện nhiều phép đo.

Hình 2 – Công nghệ canh chỉnh 1 laser giúp giải quyết vấn đề quá dải đo khi sai lệch trục lớn

TRÍ THÔNG MINH NHÂN TẠO DỰA TRÊN TÌNH HUỐNG (ASI)

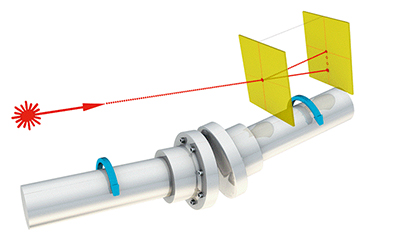

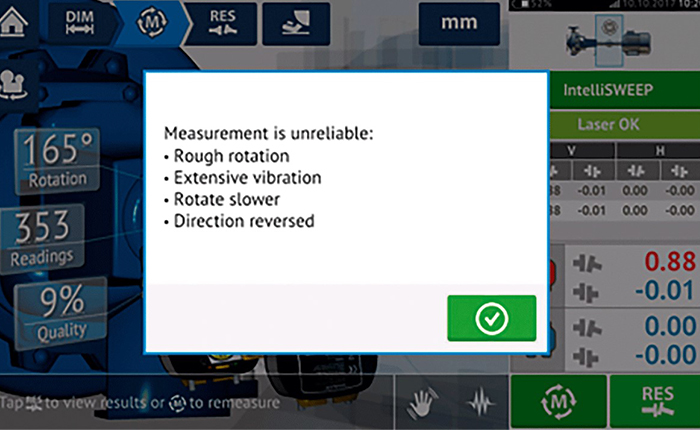

Trí thông minh nhân tạo (ASI) được tích hợp vào phần mềm xử lý trên máy canh chỉnh giúp cung cấp "chất lượng" của phép đo mà người dùng đang thực hiện. Điều này giúp cho họ có thể phát hiện ra các sai số ảnh hưởng đến kết quả việc canh chỉnh như độ rơ của khớp nối, sự rung động gây ra do thao tác người dùng, các sai số này được loại bỏ hoàn toàn trong kết quả đo.

ASI là giải pháp thời gian thực, có tính chủ động. Nó sẽ chủ động phát hiện các yếu tố gây ra sai số đến kết quả canh chỉnh, chủ động báo cho người dùng biết bằng việc thể hiện phần trăm của chất lượng, từ đó định hướng hành động của người dùng (nên thực hiện tiếp việc canh chỉnh hay kiểm tra lại thêm nhằm xác định đúng kết quả của lệch trục).

Hình 3 – Công nghệ ASI giúp tạo ra sự phản hồi ngay lập tức đối với phép đo không tin cậy. Trường hợp này là do các nguyên nhân như cảm biến bị rung khi quay; tốc độ quay quá nhanh,...v.v..

SỰ ĐÁP ỨNG ĐỐI VỚI TÀI SẢN

Các hệ thống căn chỉnh laser cơ bản không được thiết kế để hỗ trợ cho các tài sản / thiết bị quan trọng. Chúng khó áp dụng đối với việc canh chỉnh cho một số thiết bị đặc biệt, điều này làm tăng thời gian canh chỉnh và sự lãng phí đối với nhà máy. Các yêu cầu về sự đáp ứng canh chỉnh bao gồm:

CANH CHỈNH ĐỒNG THỜI CHO NHIỀU THIẾT BỊ

Canh chỉnh thích ứng giúp canh chỉnh đồng thời nhiều trục trên các thiết bị có nhiều máy liên kết với nhau, phổ biến nhất là các hộp giảm tốc. Với hệ thống kết hợp công nghệ một laser và ASI, các kết quả trên đa trục được hiển thị đồng thời, giúp tiết kiệm thời gian canh chỉnh. Điều này vượt xa khả năng của các hệ thống canh chỉnh sử dụng hai nguồn laser.

Ngoài ra, với sự hỗ trợ của công nghệ mô phỏng ảo, người sử dụng kiểm tra các khoảng sai số cho phép của trục, giúp loại bỏ các phép thử và sai cũng như loại bỏ các công việc lập lại không cần thiết khi áp dụng hệ thống căn chỉnh laser cơ bản.

TÍNH TOÁN BÙ TRỪ NHIỆT TOÀN DIỆN

Trong thực tế khi thiết bị vận hành sẽ có sự dãn nở nhiệt nhất định. Do việc canh chỉnh được thực hiện khi thiết bị ở điều kiện bình thường của môi trường (canh chỉnh nguội) nên cần có sự tính toán bù trừ nhiệt này.

Các hệ thống canh chỉnh cơ bản chỉ tập trung vào sự dãn nở trên khớp nối mà bỏ qua sự dãn nở trên các chân, bệ đỡ của máy. Nếu người dùng áp dụng các hệ thống canh chỉnh cơ bản, họ xem như đã bỏ qua một phần thông tin giúp đánh giá đầy đủ quá trình dãn nở nhiệt trên máy.

Các hệ thống canh chỉnh thích ứng cung cấp kết quả toàn diện về ảnh hưởng của nhiệt độ lên thiết bị, bao gồm cả các thay đổi động ở cả chân đế và khớp nối, giúp người dùng kiểm soát được hoàn toàn việc bù trừ dãn nở do nhiệt gây ra.

CANH CHỈNH TRỤC CARDAN

Các hệ thống canh chỉnh laser cơ bản đòi hỏi việc tháo rời trực cardan khi tiến hành canh chỉnh, điều này ảnh hưởng đến tiến độ và chất lượng công việc.

Công nghệ canh chỉnh thích ứng cho phép đo đạc và canh chỉnh trục cardan tại chỗ, đây là công cụ giúp thực hiện canh chỉnh mà không cần sự tháo lắp. Cải tiến này giúp tiết kiệm đáng kể thời gian, nhân lực cũng như đem lại kết quả chính xác cao.

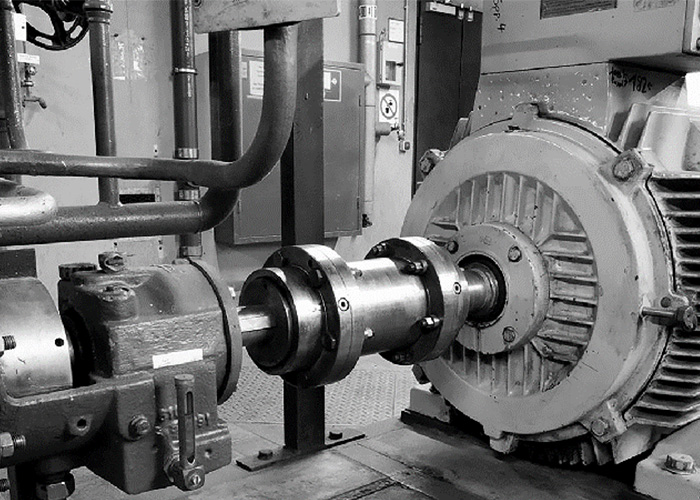

Hình 4 – Đối với các thiết bị đặc biệt, giải pháp canh chỉnh trục cardan dựa trên canh chỉnh đáp ứng giúp tiết kiệm lượng lơn thời gian và chi phí, đồng thời đem lại kết quả có độ chính xác cao

SỰ ĐÁP ỨNG ĐỐI VỚI TÌNH HUỐNG

Quá trình canh chỉnh tưởng chừng như đơn giản đối với các kỹ thuật viên bảo trì thông qua việc đo đạc, canh chỉnh và sau đó kiểm tra lại. Tuy nhiên thực tế không phải như vậy, họ sẽ phải đối mặt với nhiều yếu tố phát sinh: loại thiết bị, vị trí của chúng, đây là lắp đặt thiết bị hay chỉ kiểm tra theo chương trình bảo trì, các thông số đo lường, các phương án dịch chuyển chân đế, v.v…

Hệ thống canh chỉnh thích ứng với tính năng thông minh dựa trên tình huống (ASI) giúp điều chỉnh phù hợp với các biến số khác nhau này, sẽ đem lại trải nghiệm canh chỉnh mượt mà, nhanh chóng và chính xác cho người dùng. Dưới đây là một vài cải tiến dựa trên nền tảng công nghệ ASI này:

CANH CHỈNH TRỤC RỜI

Khi tiến hành lắp đặt các thiết bị, việc canh chỉnh cần bắt đầu với các trục đơn lẻ, chưa liên kết với nhau, nhằm loại bỏ các ứng lực dư liên kết giữa chúng. Các hệ thống canh chỉnh cơ bản không có quy trình nhằm tối ưu cho các trục rời, người dùng phải giữ các trục này để đảm bảo cả hai trục có cùng một góc tương đương, sau đó lại tiếp tục di chuyển chúng một cách thủ công. Điều này làm tăng nguy cơ sai sót.

Hệ thống canh chỉnh thích ứng giúp canh chỉnh các trục rời một cách dễ dàng. Các trục có thể di chuyển ở bất kỳ vị trí nào, tia laser chỉ việc quét qua đầu dò cảm biến thu nhận dữ liệu. Trong quá trình đo, các trục có thể di chuyển tự do với nhau trong khi hệ thống thích ứng vẫn tính toán được các góc và kết quả sai lệch.

Khả năng này giúp cho việc tiết kiệm chi phí lắp đặt cho nhà máy, bởi thời gian thực hiện nhanh chóng và độ chính xác cao mà hệ thống đem lại.

CHỨC NĂNG ĐÓNG BĂNG DẢI ĐO

Các hệ thống canh chỉnh laser thường gặp lỗi khi xuất hiện các sai lệch trục lớn ngay từ ban đầu, do tia laser vượt ra ngoài khoảng đo của đầu dò cảm biến trước khi hoàn thành việc quay trục. Do thiếu khả năng thích ứng, nên cần phải có thêm quy trình "canh chỉnh trước” hoặc "canh chỉnh thô” trước khi tiến hành canh bằng laser. Điều này khiến cho việc canh chỉnh của kỹ thuật viên tốn nhiều thời gian và công sức hơn.

Hệ thống canh chỉnh thích ứng giải quyết vân đề này với tính năng đóng băng dải đo, giúp xử lý mọi sai lệch cho dù là lớn đến mức nào, bất chấp chiều dài của trục trong thực tế như thế nào. Khi vị trí của tia laser tiến gần về rìa của cảm biến, thiết bị sẽ tự động cảnh báo cho người dùng và tiến hành đóng băng quá trình đo. Người dùng sẽ tiến hành điều chỉnh nguồn phát laser để định vị tia laser vào lại tâm của cảm biến và tiếp tục quay trục để thu thập dữ liệu, các thuật toán bên trong thiết bị sẽ xử lý và kết nối dữ liệu của các lần đóng băng này nhằm tạo ra kết quả của quá trình đo. Từ đó, người dùng sẽ có thông tin đầy đủ về tình trạng mất đồng tâm trục trên thiết bị.

Để biết thêm thông tin về sản phẩm canh chỉnh trục bằng laser Rotalign Touch áp dụng công nghệ canh chỉnh thích ứng, quý khách hàng vui lòng liên hệ bộ phận bán hàng của công ty để được tư vấn và hỗ trợ : sales@vpower.com.vn

Nguồn: www.maintworld.com