Ngày nay, việc giám sát tình trạng thiết bị dựa trên giám sát rung động đã trở thành công việc phổ biến của các nhân viên bộ phận bảo trì nhà máy. Với nhận thức việc giám sát giúp cung cấp thông tin hữu ích về tình trạng thiết bị, từ đó tạo sự chủ động về kế hoạch sửa chữa và giảm thiểu chi phí do việc dừng máy không mong muốn gây ra.

Tuy nhiên, có một thực tế rằng không phải lúc nào việc thực hiện chương trình giám sát rung động cũng đều đem lại hiệu quả như mong muốn, đôi khi còn khiến công việc bảo trì bảo dưỡng tại nhà máy bị quá tải và làm tăng chi phí.

Dưới đây là những phương thức đã được áp dụng cho một chương trình giám sát rung động và những hạn chế:

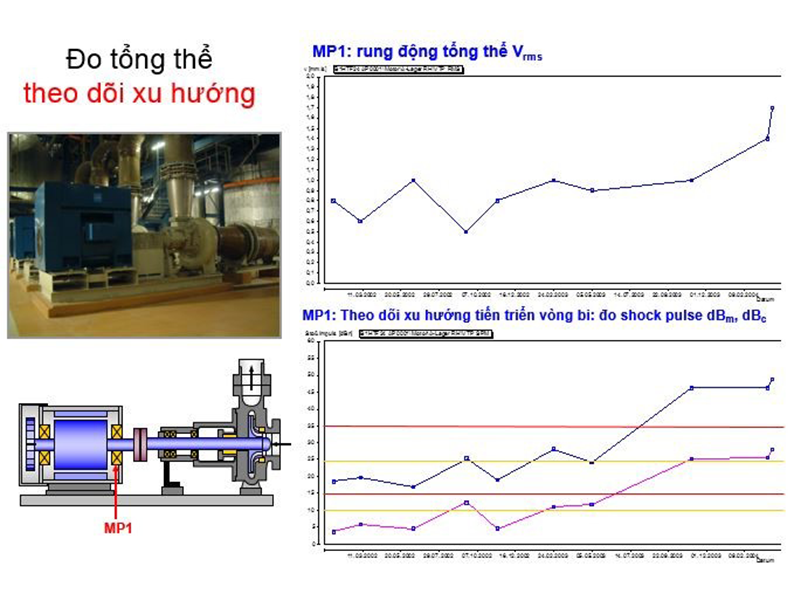

1- Sử dụng thiết bị đo cầm tay ghi nhận các giá trị tổng thể:

- Nhân viên thu thập dữ liệu sử dụng thiết bị đo cầm tay định kỳ ghi nhận các giá trị rung động tổng thể trên thiết bị;

- Dựa vào các thông số thu thập và dữ liệu cơ sở được ghi nhận từ giai đoạn chạy thử, có sự so sánh và theo dõi xu hướng tiến triển, các kết luận về tình trạng thiết bị và công việc sửa chữa được hướng tới;

- Phương thức này tuy có ưu điểm không yêu cầu nhân viên thu thập và phân tích dữ liệu có kiến thức chuyên môn sâu về phân tích dữ liệu và cho ra kết quả nhanh nhưng lại đem lại nhược điểm lớn là tạo ra kết quả thiếu chính xác về tình trạng và nguyên nhân gốc gây ra tình trạng hư hỏng cho thiết bị, từ đó dẫn đến sự chệch hướng trong công tác sửa chữa.

Hình 1 – Phương thức giám sát rung động dựa trên ghi nhận các thông số tổng thể

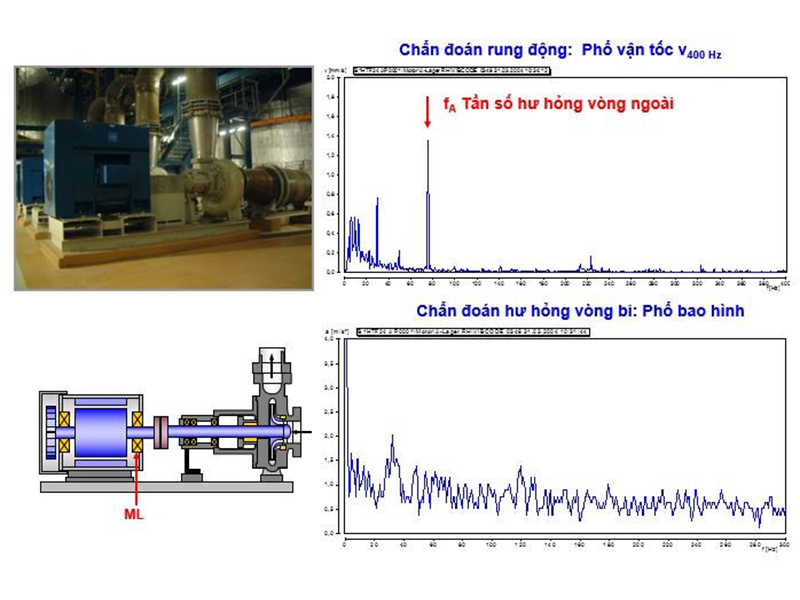

2- Đầu tư thiết bị thu thập dữ liệu chuyên sâu nhưng thiếu kết hợp với chương trình giám sát và thu thập dữ liệu định kỳ:

- Ở phương thức này, một số nhà máy sẽ đầu tư về thiết bị thu thập dữ liệu chuyên sâu; thiết bị thu thập dữ liệu có độ phân giải cao đáp ứng cho việc phân tích chuyên sâu, tuy nhiên, công tác đào tạo cho nhân viên thực thi chương trình đã không được quan tâm đúng mức

- Kết quả của chương trình do thiếu nhân lực để thực thi nên thiết bị chỉ được sử dụng trong các tình huống thiết bị nguy cấp; sắp xảy ra sự cố nhằm tìm ra nguyên nhân sửa chữa

- Chương trình giám sát cũng thiếu một cơ sở dữ liệu và quy trình thu thập dữ liệu định kỳ, từ đó thiếu thông tin quan trọng về tình trạng thiết bị cung cấp cho các đợt bảo trì bảo dưỡng lớn định kỳ của nhà máy.

Hình 2 – Phương thức giám sát rung động dựa trên thu thập từng dữ liệu chuyên sâu đơn lẻ

3 – Có đầu tư về thiết bị và đào tạo nhân lực, thiết lập chương trình giám sát nhưng …

- Chương trình giám sát có sự đầu tư thiết bị và đào tạo nhân lực cho thấy sự định hướng đúng đắn.

- Cơ sở dữ liệu được thiết lập chuẩn xác cùng với chu kỳ giám sát hợp lý, thông tin về tình trạng thiết bị được cung cấp đầy đủ và hữu ích cho việc ngằn ngừa hư hỏng và bảo trì đúng, dần dần tình trạng thiết bị tốt lên, các hư hỏng trên thiết bị được loại bỏ.

- Tuy nhiên, theo thời gian, có sự thay đổi trong đội ngũ nhân viên thực hiện chương trình giám sát, họ có thể chuyển qua thực hiện các công việc khác theo sự phân công của nhà máy, dẫn đến không đảm bảo các yếu tố liên quan chất lượng của chương trình giám sát

- Tình trạng thiết bị lần lượt xuống cấp và tạo ra các hư hỏng; gây ảnh hưởng đến việc ngừng máy và làm tăng chi phí sửa chữa.

Qua phân tích trên, có thể thấy việc duy trì một chương trình giám sát rung động hiệu quả phụ thuộc lớn vào ba yếu tố chính: chiến lược; thiết bị và con người. Trong đó nhân tố con người là quan trọng nhất.

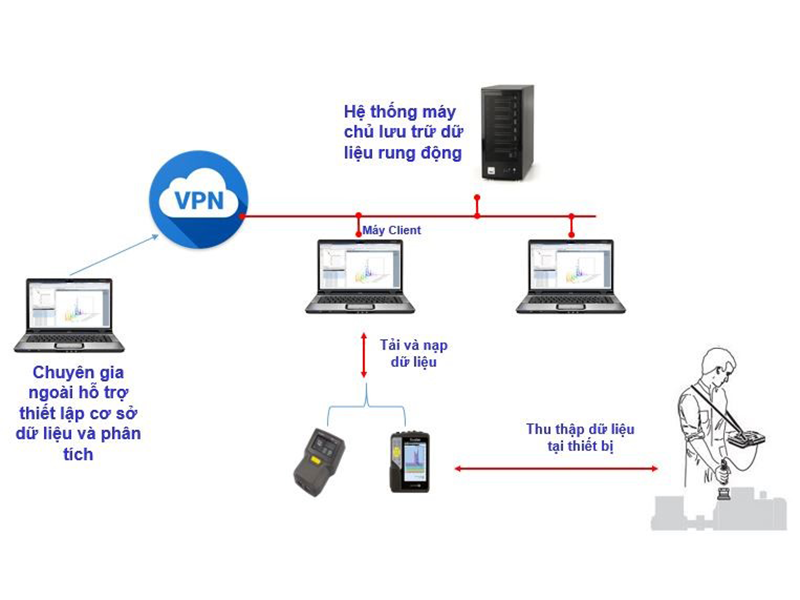

Để khắc phục những hạn chế trên, một mô hình mới được đưa ra với sự kết hợp giữa chuyên gia bên ngoài và nguồn lực sẵn có của nhà máy là sự lựa chọn tối ưu. Là đối tác với nhiều hãng công nghệ tiên tiến trên thế giới, VPower Reliability là công ty tiên phong cung cấp tư vấn nâng cao độ tin cậy, chuyên về các giải pháp đánh giá và giám sát tình trạng thiết bị. Với đội ngũ chuyên viên được đào tạo bài bản và giàu kinh nghiệm, VPower Reliability luôn đảm bảo cho các Khách Hàng của mình một chương trình giám sát hiệu quả:

- Tại giai đoạn ban đầu, dưới sự tư vấn của chuyên gia về phân tích rung động, việc thiết lập cơ sở dữ liệu; thông số giám sát và chu kỳ giám sát được thực hiện một cách bài bản và đồng bộ.

- Nguồn lực tại nhà máy được sử dụng cho việc định kỳ theo dõi và thu thập dữ liệu.

- Trong quá trình thực hiện chương trình giám sát, các trường hợp tình trạng thiết bị có mức độ phức tạp, khó khăn trong việc tìm ra nguyên nhân gốc sẽ được sự tư vấn và phân tích trực tiếp từ kinh nghiệm của chuyên gia, tạo sự tin cậy cho các quyết định liên quan đến việc sữa chữa và ngừng máy.

- Cơ sở dữ liệu được lưu trữ một cách có hệ thống, qua từng năm, thuận tiện trong việc truy xuất, tạo nên hiệu quả lâu dài cho một chương trình giám sát rung động.

Hình 3 – Phương thức đề xuất mới cho mô hình giám sát rung động hiệu quả dựa trên sự kết hợp tư vấn giữa chuyên gia rung động và nguồn lực sẵn có của nhà máy.

VPower Reliability.